Por favor reporte al Webmaster cualquier vínculo inoperante o dificultades que encuentre en este sitio

mediante la opción de Contacto más abajo.

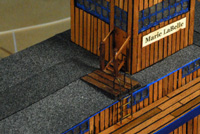

Marie LaBelle, vapor de río de finales del siglo XIX

Para explorar otras técnicas de construcción de modelos, esta vez trabajaremos con variados materiales de desecho y...

con plástico. Pero no el que sale de una caja

de modelos para armar, sino que las piezas serán fabricadas por nosotros mismos en nuestro Astillero, a

partir de láminas de poliestireno.

Este material tiene varias presentaciones: una es el poliestireno expandido que se utiliza en empaques y como aislante

térmico y otra, la que nos interesa, el poliestireno de alto impacto, que una vez extruído o moldeado

por los fabricantes, se consigue en forma de láminas de diferentes espesores (quienes estén interesados en mayores detalles

sobre el material, pueden consultar en Wikipedia o en

sitios similares).

¿Por qué Marie LaBelle? Porque este es un vapor ficticio y su nombre fue inspirado por uno de los

personajes de mi novela De fantasmas y encarnaciones, la cual se publica en

Ficciones.

El que sea ficticio, nos da libertad para improvisar y acomodar los diseños como queramos...

Seguiré incluyendo algunas definiciones de términos marineros en letra bastardilla subrayada

como esta (con poner el cursor sobre

la palabra, se tendrá la definición).

1. Preliminares

2. Casco y ménsulas de popa. Primera cubierta

3. Superestructura del primer nivel y Segunda cubierta

4. Superestructura del segundo nivel y Tercera cubierta

5. Superestructura del tercer nivel y Cuarta cubierta

6. Sobretecho en Cuarta cubierta y Cabina de pilotos

7. Chimeneas de caldera, chimeneas de vapor y otros detalles

8. Rueda de paletas y detalles de su montaje

9. Rampas de abordaje, los aparejos de su maniobra y más detalles finales

1. Preliminares

Para buena parte del Paso a Paso de la construcción de este vapor de río, se aplican

conceptos e instrucciones dadas para la construcción de la Fragata del siglo XVIII descrita en otra sección de

Modelismo Océana.

Como ya se dijo, utilizaremos principalmente láminas de poliestireno. De calibre 40 (milésimas de pulgada) que

equivale aproximadamente a 1 mm y de calibre 20 (0,5 mm) en la mayoría de la construcción. Para pequeñas

piezas (como los balaustres de las barandas), necesitaremos una lámina aún más delgada, difícil de

conseguir en el comercio; echaremos mano, pues, de... platos de plástico desechables que los fabricantes

de los mismos ya se encargaron de moldearlos a un espesor mínimo (calibre 10, alrededor de 0,2 mm).

El poliestireno, como la mayoría de los plásticos, requiere de un pegante especial. Si bien se puede utilizar cianoacrilato,

cemento de caucho y soldaduras epóxicas, lo indicado es utilizar cloruro de metileno. Este

funde las dos superficies que estén en contacto cuando penetra por la junta entre ellas, resultando en una

unión casi tan resistente como las mismas piezas que se soldaron. La técnica adecuada es presionar entre sí las

piezas por unir y aplicar con un pincel el cloruro; éste llenará la unión, por capilaridad, disolverá una

delgada capa en cada una de las piezas, haciendo que se suelden entre sí. Mientras más delgada sea la capa de cloruro,

más resistente será la unión. La piezas se pueden sostener con la mano, firmemente, y en menos de 10 segundos

estarán pegadas, independientemente de la temperatura y humedad ambientes.

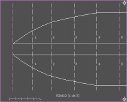

Los planos que se presentan a continuación no pretenden ser una descripción exacta del modelo, sino más bien una guía

para poder empezar. Dado que corresponden a un vapor ficticio y no son de una réplica exacta de algún prototipo histórico,

tendremos la libertad de modificarlos y acomodarlos a lo que nuestra imaginación e inventiva dicten para obtener un modelo que nos

satisfaga...

Es de anotar que en estos planos no se muestran las barandas ni todos los detalles que llevará la embarcación. Estos se

publicarán más adelante, en la medida en que se vayan necesitando para proseguir con la construcción.

Están dibujados en escala 1:75, pero una vez descargados, se pueden reducir o ampliar hasta la escala en la que queramos trabajar.

Para la escala indicada, el modelo tendrá una longitud total de unos 70 cm.

Para ensamblar correctamente los planos, es conveniente descargar desde aquí el archivo PDF

Instrucciones de Impresión y Montaje.

PLANOS

Quilla y cuadernas del casco

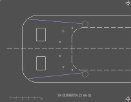

Vista en planta del casco

Costado del casco

Ménsula de soporte de la rueda de paletas

Plantilla para curva del arrufo de las cubiertas

Primera cubierta o principal

Segunda cubierta

Tercera cubierta

Cuarta cubierta

Sobretecho de tercera cubierta

Planta cabina de piloto

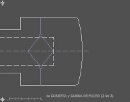

Vista desde proa (izq) y desde popa (der)

Vista general por babor

2. Casco y ménsulas de popa. Primera cubierta

La construcción con plástico es similar a la que se hace con madera, en cuanto a la precisión y cuidado con que deben cortarse las piezas, para que su ensamble sea perfecto. Si se maquina el plástico con discos de corte o sierra de vaivén eléctrica, debe hacerse a bajas velocidades para evitar que el material se recaliente y se funda. Una vez efectuados los cortes necesarios, se lijan y pulen los bordes para suprimir las rebabas que se forman, cuidando que no se pierdan ni las formas ni las dimensiones finales de las piezas...

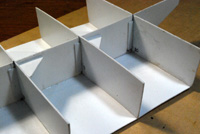

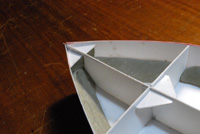

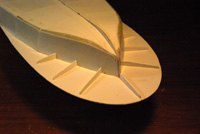

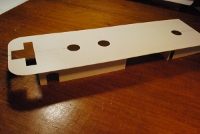

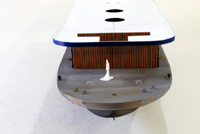

Esto que parece una pieza escapada del refrigerador, en realidad es la quilla y las semi-cuadernas pegadas en sus sitios.

Para reforzar las uniones e impedir deformaciones en las cuadernas, se pegan unas tiras verticales de poliestireno (B) y

unas cartelas triangulares en el plano horizontal (A).

Esto garantizará que las piezas queden a escuadra.

Las dos mitades del fondo y los dos costados se hacen en lámina calibre 20.

Primero se pega el fondo, asentándolo bien contra las cuadernas y la quilla.

Con la ayuda de una pequeña pieza de madera a la que se le ha dado la forma curva que tendrá el fondo cuando se apoye en la roda, se sostiene cada mitad del fondo mientras se pega en su sitio.

A continuación se pegan los costados en los extremos de las cuadernas y en la roda. Se hace lo propio en los sitios donde cada

costado esté en contacto con la lámina del fondo.

No es importante si no queda completamente cerrada la unión entre costados y fondo, pues esto se rellenará en el siguiente paso,

como veremos más adelante.

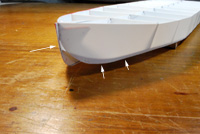

En los planos la quilla está más larga de lo que quedará una vez ensamblado todo el conjunto. Ese largo extra

se reducirá mediante lijado, dando la curva apropiada a la roda...

De forma similar, los costados se cortan (según planos), de un ancho mayor al que tendrán finalmente. La

pestaña que se forma, también será lijada con posterioridad.

La zona del pantoque se rellena para poder lijarla después y darle su forma curva característica:

Los rellenos se hacen con tiras de poliestireno de calibre 40 (B), pegándolas contra fondo y costado.

Estos rellenos también pueden hacerse con masilla epóxica de dos componentes (A), la cual se amasa y se moldea como

si fuese una plastilina. Se presiona firmemente contra fondo y costado, dejando suficiente grosor para que no se vean luces una vez lijada y

conformada la curva del pantoque.

Se procede de esta manera en toda la longitud del pantoque y en la zona donde costado, fondo y roda se unen para formar la proa del

barco.

No hay que alarmarse si los costados toman cierta curvatura hacia el interior del casco (A), entre cuaderna y cuaderna. Esto mismo sucede en las embarcaciones de la vida real, pues los esfuerzos a que están sometidas las láminas del forro del casco son considerables:

Pegando unas tiras de plástico calibre 40 (B) a lo largo de los costados y entre cuadernas, cerca del borde superior del costado, se disminuye un poco la deformación que ocasionó el pegante...

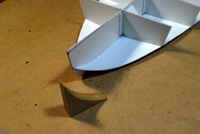

Se refuerza la unión entre las láminas del espejo y el fondo, con cordones de masilla epóxica, tal como se hizo para costados y fondo.

Cuando hayan fraguado y estén completamente secos los cordones de masilla epóxica, se procede al lijado y conformación de la curva del pantoque y redondeado de la roda. Se lijan todos los bordes para suprimir cualquier rebaba rebelde y el casco estará prácticamente listo.

En lámina calibre 40 pegamos el plano de las ménsulas, las cortamos y las pegamos en su sitio.

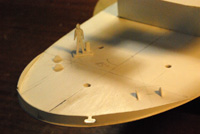

En lámina calibre 40 pegamos el plano de la primera cubierta o principal, cortamos por el contorno, y cortamos además

unos huecos rectangulares (se hacen en las parte que quedarán ocultas por las cabinas de este nivel. Dichos huecos permiten

el acceso y facilitan el pegado de la cubierta a las cuadernas). Pegamos la pieza sobre las cuadernas y al borde superior de los

costados, sin despegar aún el plano.

Cortamos partes del plano en algunos sitios claves para trasladar al plástico las marcas importantes como son el eje de crujía, los límites de las cabinas, etc. Una vez hecho esto, retiramos el plano.

Pegamos unos pequeños trozos de plástico en la parte inclinada del espejo, con el fin de proporcionar mayor superficie de anclaje a los vástagos de los timones que se instalarán posteriormente.

Si las puertas de la sala de máquinas, calderas y bodegas se van a dejar abiertas, es preciso tapar los huecos rectangulares

que hicimos en la cubierta. Estas tapas harán las veces de piso de dichos espacios.

Hacerlas de tales dimensiones que al pegar las paredes de estas salas, no se sobrepasen las marcas correspondientes.

Con un perfil semi-redondo de poliestireno, hacemos el reborde de la proa de la cubierta.

Lo pegamos en su punto medio en la parte más proel de la cubierta. Luego lo vamos pegando a medida que lo vamos doblando y

terminamos a la altura de la cuaderna N° 4...

...donde cortaremos el extremo en forma de chaflán.

Hacemos otro tanto en el sector de popa, desde donde empieza la curva sobre la ménsula hasta la cuaderna N° 10.

En el sector de proa la lámina de la cubierta sobresale bastante de la línea del casco.

Para evitar que este gran voladizo quedara sin mayor soporte, se reforzaba con láminas metálicas de forma

trapezoidal con un extremo redondeado como se aprecia en la ilustración.

Empezamos a añadir detalles que van completando la cubierta:

A - Lámina del tajamar, con 2 aberturas para pasar cabos de amarre

B - Soportes de los pivotes de las rampas de acceso

C - Perforaciones para los aparejos de maniobra de las rampas

D - Perforación para el asta de la bandera

![]() Es bueno conseguir o hacer un tripulante a la escala a la que estemos trabajando (1:75, en este caso), para observar

y comparar las proporciones de los elementos de los que se desconozca su dimensión...

Es bueno conseguir o hacer un tripulante a la escala a la que estemos trabajando (1:75, en este caso), para observar

y comparar las proporciones de los elementos de los que se desconozca su dimensión...

En el sector de las ménsulas de popa, pegamos los refuerzos mostrados para que la rueda de paletas tenga un soporte adecuado.

Con esto, damos por terminada la sección correspondiente al casco y a la primera cubierta...

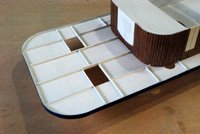

3. Superestructura del primer nivel y Segunda cubierta

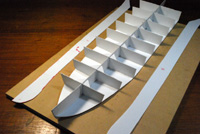

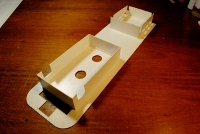

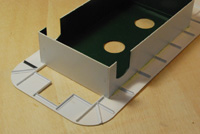

En la construcción de la superestructura del modelo, emplearemos una técnica similar a la utilizada en los modernos

astilleros: la construcción por grandes bloques. Esto es, fabricaremos grandes partes

por fuera del modelo, y luego las iremos ensamblando a lo que ya se haya construído.

En este caso, haremos el bloque de salas de máquinas y bodegas, junto con su “techo” que formará la segunda

cubierta, le añadiremos a dicho bloque tantas piezas como podamos, pintaremos y luego ensamblamos el conjunto al casco...

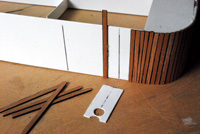

Empezamos por cortar las cubiertas, en lámina de poliestireno calibre 40, a la que previamente hemos pegado los planos.

Igual que como se hizo con la primera cubierta, trasladamos al plástico las marcas y referencias importantes

antes de remover los planos.

Como estamos construyendo el bloque del primer nivel de la superestructura, utilizamos la segunda cubierta y reservamos las otras dos

para su uso posterior.

Nótese que la tercera cubierta tiene unos insertos de lámina, que fue necesario pegar para corregir las aberturas de las

escaleras, las cuales se habían hecho en el lugar equivocado...

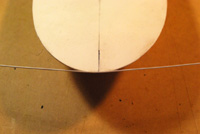

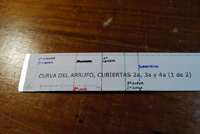

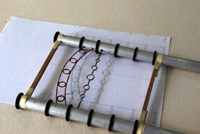

Para que la curva del arrufo de las cubiertas sea igual en todos los niveles del bote, hacemos una plantilla utilizando el plano

que se incluye en la sección Preliminares. Dicha plantilla la utilizaremos como regla o guía

para cortar los mamparos de babor y estribor de todos los niveles de la superestructura, así que para que sea duradera, la

haremos con un trozo sobrante de lámina de aluminio que debe estar por ahí en algún rincón del

Astillero.

El ideal de esta plantilla es que tuviera la curva del arrufo en la parte superior y en la inferior para cortar de una vez el mamparo

con la geometría necesaria. Pero como es casi imposible cortar con tijeras dos curvas que queden exactamente iguales, sólo

cortaremos una curva y la utilizaremos como guía para cortar primero la parte superior del mamparo y, mediante las marcas hechas

en la plantilla, la alinearemos adecuadamente y la desplazaremos para hacer los cortes correspondientes a la parte inferior del mamparo.

En lámina calibre 40, cortamos las piezas que formarán la superestructura del primer nivel.

Los mamparos de babor y estribor, en su parte superior e inferior, con la ayuda de la guía para la curva del arrufo.

Los mamparos que van hacia proa y hacia popa, se cortan rectos, pues esta embarcación no llevará boleo transversal

(por la escala a la que estamos trabajando sería casi imperceptible...).

Cortamos las aberturas de puertas y ventanas en las partes que indiquen los planos y pulimos los bordes cortados, retirando

rebabas e imperfecciones.

Con la ayuda de escuadras y respetando las marcas y referencias de la primera y la segunda cubierta, pegamos las piezas cortadas

usando el cloruro de metileno y un pincel delgado...

Antes o después de este paso, haremos las perforaciones que se ven. Estas permitirán introducir un pincel con pegante,

cuando peguemos este bloque a la primera cubierta. Dichas perforaciones no se verán, pues quedan en el techo de las salas

de máquinas y bodegas del primer nivel y tapadas por la superestructura del segundo nivel.

![]() El poliestireno de alto impacto puede trabajarse con las mismas

herramientas con que se trabaja la madera. Sin embargo, debe hacerse a las mínimas velocidades que permitan las

máquinas, pues el calor generado derrite el plástico

El poliestireno de alto impacto puede trabajarse con las mismas

herramientas con que se trabaja la madera. Sin embargo, debe hacerse a las mínimas velocidades que permitan las

máquinas, pues el calor generado derrite el plástico

Uno de los aspectos en que debemos esmerarnos para que la apariencia del modelo sea impecable, es en la separación de los

postes o columnas que sostienen perimetralmente a las cubiertas.

En nuestro caso, dicha separación entre ejes, es de 2,65 m. Como los postes que usaremos son listones de madera cuadrados de 2 mm

(15 cm, para escala 1:75), la separación libre entre caras de postes es de 2,50 m. Con trozos

sobrantes del mismo poliestireno, fabricamos una pieza de 2,50 m de largo (33,3 mm en la vida real).

Si bien aún no vamos a instalar columnas, las anteriores consideraciones las hacemos pues a cada columna debe llegar, desde las

paredes, una viga que formaba parte de la estructura de soporte de las cubiertas. Si usamos el separador descrito, dichas vigas

serán las que marquen el sitio donde posteriormente instalaremos los postes.

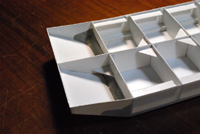

Así es como se ve la estructura de “soporte” de la segunda cubierta:

vigas canal (C) en sentido longitudinal y ángulos (L) en sentido transversal, llegando cada uno de ellos

casi hasta el borde de la cubierta, donde irá el poste o columna respectiva.

Los perfiles de color oscuro son de plástico ABS, pero sus dimensiones y comportamiento son iguales a los de poliestireno

(los perfiles blancos).

En este punto de la construcción, se procede a pintar la parte inferior de la segunda cubierta (donde van las vigas).

A pesar de que el plástico es blanco, el acabado para esta parte es blanco mate por lo que utilizaremos pintura especial para

modelos, bien sea en esmalte, laca o acrílico. Con un aerógrafo, desaparecerán como por encanto manchas, marcas y

trazos del pegante...

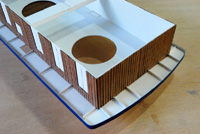

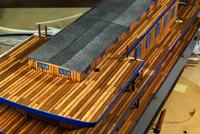

Como el Marie LaBelle no tenía mamparos metálicos a la vista, procedemos a enchapar las

paredes (por el lado exterior) con laminilla de madera de 0,5 mm de espesor y 2 mm de ancho.

Ajustamos la laminilla contra el borde superior del mamparo y

los sobrantes que quedan hacia el lado inferior se recortarán una vez el pegante (cola blanca) haya secado. En los

vanos de puerta y ventanas hacemos lo propio, dejando siempre para recortar los sobrantes que queden hacia el lado inferior del

mamparo.

Todo este desorden, una vez recortados sobrantes, pulido los bordes y pintado el interior...

... se verá así.

Si bien poco será lo que se pueda fisgonear a través de las pequeñas puertas y ventanas de la sala de calderas y la de máquinas, a manera de mero ejercicio, aprovechando sobrantes del Astillero, hice estos remedos de maquinaria...

Antes de pegar el bloque de Superestructura del primer nivel y Segunda cubierta, al casco (sobre la primera cubierta), es preciso terminar algunos detalles:

De lámina de poliestireno calibre 20, cortamos tiras de 5 mm de ancho y de suficiente longitud como para que rodeen el

perímetro de la cubierta por babor, proa y estribor. Las pintamos de blanco por un lado y de azul (o del color que cada

quien quiera, según su gusto) por el otro.

Pegamos una de estas tiras al borde de la cubierta de tal forma que forme una pestaña de 1,5 mm por encima. Como la cubierta

fue hecha en lámina calibre 40 (aproximadamente 1 mm), por debajo de la cubierta quedará una pestaña

de unos 2,5 mm.

La pestaña superior nos permite acomodar las laminillas del piso de la cubierta y dejar un sobrante de casi 1 mm para,

posteriormente, pegar las barandas perimetrales.

La pestaña inferior, permitirá acomodar y ocultar las cabezas de los postes de soporte del borde de la cubierta.

Es posible que las tuberías que llevaban el vapor desde las calderas a la sala de máquinas fueran por el interior

del casco. Pero si las colgamos de la segunda cubierta, harán más variado el aspecto del barco.

A una tira de poliestireno de 1 mm de ancho, le pegamos dos patas de alambre de bronce de 0,5 mm de diámetro, perforamos

la segunda cubierta a las distancias apropiadas, pasamos los alambres por estas perforaciones y las doblamos y pegamos por encima de

la cubierta (previo a esto, anidamos dos tubos de poliestireno de 3 mm de diámetro en estos soportes).

Con el aerógrafo aplicamos un poco de corrosión, que por la humedad en esta zona, no viene mal...

Pegamos puertas, en posición de abiertas, en la sala de calderas y en la de máquinas.

Sobre rectángulos de poliestireno calibre 20, pegamos las cornamusas de amarre. Estas no son más que clavos de acero,

de 1/2" y de cabeza en forma de lenteja, los cuales los hemos cortado a la longitud apropiada. Van dos conjuntos de estos a proa y otros dos a

popa.

Como la cubierta se supone que era metálica, algunos toques de corrosión mejoran el aspecto general de ésta...

Procedemos a pegar el bloque a la cubierta.

De seguro, algunas partes se mancharán con restos del cloruro de metileno. Pero si no es en exceso, será conveniente, pues

así el modelo tendrá las huellas del uso y, algo, de falta de mantenimiento. En todo caso, no parecerá una

réplica lustrosa acabada de sacar de su caja.

Vista por proa y por popa de lo hecho hasta el momento...

...y dos vistas por estribor y por babor.

Para la escalera principal de acceso, como siempre, pegamos a dos trozos de poliestireno (en este caso calibre 40), la porción de los planos que corresponde a los laterales de dicha escalera.

A una tira de laminilla de madera de 0,5 mm, pegamos un listón de 3mm para formar la contrahuella del peldaño y otro un poco más atrás para dar mejor soporte al siguiente peldaño.

Enchapamos con laminilla los laterales de la escalera y, entre estos, pegamos los peldaños. Utilizamos pegante en los extremos

de los peldaños y en la base del listón de contrahuella (excepto en el primero), montando un peldaño

sobre el anterior, cuando éste esté razonablemente firme. Reforzamos todos los peldaños con pegante por el

interior de la escalera, interior que quedará oculto a la vista.

El rellano de este primer tramo de la escalera se hace similar a los peldaños, teniendo en cuenta que es más ancho y

más largo que éstos. Para darle mejor soporte y más cuerpo a esta zona, pegamos a cada lateral

(por debajo del rellano) un listoncillo de 2 mm, uno de cuyos extremos se recorta en chaflán según la

inclinación del frente de la escalera.

Tapamos los bordes de plástico del frente con laminilla de madera de 0,5 mm.

Seguramente el interior de este primer tramo de escalera se usaba como mini-depósito, así que le instalamos puertas

en ambos laterales...

Con listoncillos cuadrados de 1,5 mm hacemos los postes de las barandas.

La bola con que se rematan es una “gragea” de las utilizadas como decoración en pastelería o como las

que esparcen como topping sobre algunos helados. Cualquier pequeñísima esfera sirve,

aún... ¡semillas de mostaza!

Se pegan con cola blanca (sin excesos, para que no se pierda el efecto de remate redondo), se pinta el conjunto y no se

sabrá de qué ni cómo están hechos estos postes.

Pegamos los postes a la escalera, usando pasadores de alambre de bronce de 0,5 mm de ser necesario.

A los postes ya fijados, les pegamos dos tiras de laminilla para formar la baranda propiamente dicha.

Alineamos el centro de este primer tramo de la escalera de acceso con el

plano de

crujía, y lo pegamos sobre cubierta y contra el mamparo de la sala de calderas...

Una vez pegado el bloque del primer nivel y terminados algunos detalles sobre la primera cubierta, procedemos a terminar la segunda cubierta.

![]() Sobre la marcha decidí no darle arrufo a toda la

longitud de la embarcación, sino sólo a los extremos de las cubiertas que quedan en “voladizo”. Por lo

tanto, los laterales de las cabinas serán piezas rectangulares, de lados paralelos. Pero quien lo prefiera, puede hacerlo

como se sugirió en el inicio de la Sección 3, utilizando la plantilla de arrufos allí

descrita...

Sobre la marcha decidí no darle arrufo a toda la

longitud de la embarcación, sino sólo a los extremos de las cubiertas que quedan en “voladizo”. Por lo

tanto, los laterales de las cabinas serán piezas rectangulares, de lados paralelos. Pero quien lo prefiera, puede hacerlo

como se sugirió en el inicio de la Sección 3, utilizando la plantilla de arrufos allí

descrita...

Para proceder al entablado de la segunda cubierta, debemos tener armado el cuerpo de la superestructura del segundo nivel

(cabinas de camarotes).

Cortamos una tira de poliestireno calibre 40 de la altura de dichas cabinas, de suficiente longitud como para que los lados de

babor, proa y estribor salgan de una sola pieza.

Cortamos 2 piezas en poliestireno calibre 40 con dos esquinas redondeadas según las curvas de proa de dichas cabinas.

Prensamos en la mesa una de estas piezas y, forzando la tira de los laterales contra ella, prensamos topes de madera para que la

sostengan en su sitio mientras aplicamos el cloruro de metileno para pegarlas.

Para que las paredes queden verticales, pegamos la otra pieza de esquina redondeadas en el otro borde de la tira que

conforma las paredes.

Para evitar una posible separación de las piezas (las paredes fueron dobladas en frío, y este plástico

tiene “memoria”), por dos perforaciones de 0,6 mm en cada lado pasamos un alambre de bronce de 0,5 mm y lo enroscamos

para darle tensión y así evitar cualquier desagradable sorpresa...

Con tiras de 1 cm en calibre 40, hacemos perfiles de ángulo recto, de longitud un poco inferior a la mitad del ancho de la

cabina (A).

Dichos perfiles los usamos para separar o acercar los costados, según se requiera, para que los laterales de la cabina de

camarotes sean rectos. Una vez alineados los costados, pegamos un trozo de plástico (B) a los dos perfiles, y luego

todo el conjunto a los laterales de la cabina. Esto lo hacemos en dos o tres lugares...

Sobre los costados trazamos las líneas que marcan los ejes de las puerta-ventanas de los camarotes.

Con una o dos tirillas de plástico, hacemos unos rectángulos con las dimensiones correspondientes a dichas puerta-ventanas

(C) y trazamos el eje de las mismas. Les hacemos dos perforaciones que nos permitirán pegarlas

provisionalmente —haciendo coincidir las líneas de ejes— mientras pegamos el enchape de madera

alrededor.

Enchapamos en laminilla de madera de 0,5 mm los costados de la cabina, alrededor de las puerta-ventanas, dejando para el final las laminillas que llenarán los huecos faltantes (D y E), las cuales seguramente no serán del mismo ancho que el resto.

Tal y como hicimos para las puerta-ventanas, hacemos lo propio para la gran puerta de entrada a la zona social de este nivel...

Pegamos provisionalmente el cuerpo enchapado de la superestructura del segundo nivel a la segunda cubierta

(izq). Esto, con el fin de que el enchape del piso de la cubierta case perfectamente con las paredes y no queden luces que

deslucirían el acabado final del modelo.

Pegamos en la cubierta, en el interior de la cabina contra los costados (sin pegarlos a estos), pequeños trozos de

poliestireno calibre 40, los cuales nos servirán de guía cuando peguemos definitivamente el bloque del segundo nivel

a la cubierta ya entablada.

Antes, hemos pintado de negro las zonas donde se encuentran superficies verticales y horizontales (der), para disimular cualquier

pequeña luz que quede entre las tablas del piso. Las pegamos usando algún patrón de traslapo; en este caso, usamos un

traslapo de dos tablas: una desplazada ligeramente de la otra y repetimos este juego de pares una y otra vez.

Construímos e instalamos —a babor y a estribor— el segundo tramo de las escaleras.

Instalamos las barandas que protegen de una caída por los vanos de las escaleras (izq), quedando pendientes las dos

longitudinales que se apoyan en los postes interiores ya instalados y en los postes perimetrales de la cubierta que se instalarán

posteriormente.

Antes de pegar el conjunto de la segunda superestructura, hacemos las perforaciones (F) donde irán los postes de las

escaleras que llevan al tercer nivel (der). De no hacerlo ahora, la tercera cubierta nos lo impediría pues no

cabría el mototool.

4. Superestructura del segundo nivel y Tercera cubierta

Procedemos a terminar el bloque de la Superestructura del segundo nivel que empezamos en la sección anterior.

Como dicho bloque ya está forrado, le pegamos la Tercera cubierta.

Por el lado inferior, pegamos las vigas de ángulos y canales. Enmascaramos el forro de madera y pintamos de blanco la parte inferior

de la cubierta. Luego, en el borde de ésta, pegamos la cenefa perimetral pintada de azul por el lado exterior y de blanco por el

interior, tal como se hizo para el bloque del primer nivel.

![]() Previamente, hemos hecho las perforaciones que nos facilitarán

pegar este bloque sobre la segunda cubierta...

Previamente, hemos hecho las perforaciones que nos facilitarán

pegar este bloque sobre la segunda cubierta...

El piso de los camarotes estaba un poco más alto que el nivel de la cubierta.

Cortamos un pequeño trozo de listón con un poco más de la altura final que tendrán los peldaños de acceso

a los camarotes y lo utilizamos como guía para dar la altura necesaria a los postigos al pegarlos en sus sitios. Con esto, todos

quedarán a la misma altura, debidamente alineados.

Como aún no hemos pegado este bloque al resto de la embarcación, podemos retirarlo y prensar los postigos hasta que seque

el pegante (der).

![]() Ver en Técnicas la fabricación de los postigos de persiana...

Ver en Técnicas la fabricación de los postigos de persiana...

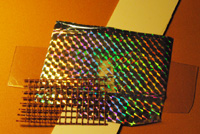

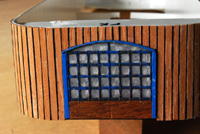

Con un emparedado múltiple de diversos materiales, podemos hacer las grandes puertas de los extremos de las cabinas:

A - Respaldo, en lámina de poliestireno cal. 20

B - Papel metalizado, del utilizado en paquetes de regalo

C - Acetato o polietileno grueso, transparente

D - Malla plástica o metálica

Las diversas capas se pegan con pegante en aerosol, una a una. Se pega un tablero de laminilla de 0,5 mm en la parte inferior y se recorta

el emparedado con la forma correspondiente a la puerta.

Se rebordea con listoncillos de madera, pintados según los motivos del barco...

Pegamos el bloque a lo construído hasta ahora y este es el aspecto general del segundo nivel, con postigos, puertas y peldaños instalados (la escalera hacia popa es una tira provisional de cartulina...).

De forma similar a como hicimos la cabina de camarotes de este segundo nivel, hacemos la correspondiente al tercer nivel.

Esto con el fin de presentar el conjunto y pegarlo provisionalmente a la tercera cubierta para poder hacer el

entablado de ésta.

Marcamos los sitios donde van puertas y ventanas en esta cabina de la zona social (comedores, salones de baile y de fumar, etc.)

y, ayudándonos con laminillas de plástico similares a las que ya hemos utilizado, procedemos a enchapar con laminilla

de madera de 0,5 mm las superficies verticales.

Por el exterior de donde quedarán las paredes de la cabina, pintamos de negro (A) la cubierta, para evitar que posibles

desigualdades en los bordes de las tablas del piso dejen ver el pástico blanco.

Pegamos provisionalmente (o sostenemos mediante pesas) el bloque del tercer nivel (B).

Insertamos dos trozos de tubo (C) — del mismo que se usará para las chimeneas— para que las tablas se acomoden

perfectamente a la circunferencia de los mismos.

Partimos desde el eje de crujía hacia uno de los costados pegando laminillas de madera con cola blanca de carpintero, de proa a popa.

Luego procederemos con la otra mitad de la cubierta...

Cada vez que peguemos un tramo de laminillas del entablado del piso, sobre el plástico blanco trazamos una raya negra (D) para

disimular las posibles luces entre las tablas.

5. Superestructura del tercer nivel y Cuarta cubierta

Antes de acometer en forma esta sección, fabricamos e instalamos las escaleras y barandas de la tercera cubierta:

Escaleras de proa y barandas se construyen y se montan como se hizo con el segundo tramo de escaleras que van de la primera a la segunda cubierta.

Las escaleras de popa son más pendientes y estrechas, pero se construyen de manera similar. Aún falta instalar las barandas de estas escaleras.

Procedemos ahora a terminar el bloque del tercer nivel y la cuarta cubierta...

Pegamos la cuarta cubierta a la cabina de los salones del tercer nivel.

Como se ha hecho antes, pegamos las vigas de soporte de los voladizos de dicha cubierta, tanto en proa como en popa (a babor y a estribor,

no hay voladizo de la cubierta ni vigas de refuerzo en la mayor parte de esos costados).

Pegamos el friso azul del borde, el cual debe quedar interrumpido en los sitios donde irán las chimeneas...

Donde se interrumpió el friso —sitios donde van las chimeneas—, pegamos tirillas curvas (también pintadas de azul por el lado exterior), para que aquel tenga continuidad visible por el lado superior de la cubierta.

De manera similar a como hicimos las grandes puertas de proa y popa de estas cabinas, hacemos las ventanas del tercer bloque.

Sólo que esta vez el emparedado se compone del papel del fondo, el acetato transparente y la malla pintada

de azul (no lleva el poliestireno cal. 20 de respaldo).

Cortamos las ventanas a la dimensión requerida y las pegamos a los costados de la cabina.

Pegamos la cabina en su sitio y procedemos a preparar lo necesario para entablar la cuarta cubierta.

![]() Previamente, hemos hecho las perforaciones donde irán los postes de

barandas de la tercera cubierta.

Previamente, hemos hecho las perforaciones donde irán los postes de

barandas de la tercera cubierta.

El sobretecho de los salones, lateralmente servía de tragaluz para iluminarlos mejor.

En este caso —a diferencia del segundo y tercer nivel, donde puertas y ventanas se instalaron en posición de

cerradas—, estos tragaluces los haremos transparentes.

A un trozo de acetato o de polietileno grueso, pegamos la malla pintada de azul (obviamente, estos tragaluces no llevan ni papel ni

poliestireno de respaldo).

Para facilitar el corte de las aberturas de los tragaluces —tarea dispendiosa tratándose de trabajar en láminas de

plástico de cierto grosor—, con una punzonadora hacemos huecos a una distancia un poco mayor que la ventana que se instalará y

cortamos tangencialmente a dicha perforaciones para hacer la abertura (las partes de los huecos redondos quedarán tapados por el

enchape exterior del mamparo).

Para los mamparos de proa y popa, pegamos la parte correspondiente de los planos a un trozo de poliestireno cal. 40, y cortamos la curva

que servirá de soporte al techo. Con esta misma técnica, cortamos otras piezas iguales (2 ó 3), las cuales

utilizaremos como soportes interiores para dicho techo.

Para disimular posibles luces que queden al pegar ventanas y laminillas de madera del enchape, pintamos del mismo color de las ventanas las

partes alrededor de la posición final de la ventana. Como por estos tragaluces se podrá fisgonear el interior, lo pintamos

(en este caso, de gris medio) para no ver simple plástico blanco.

Habiendo colocado los tragaluces del sobretecho y enchapado los laterales de esa estructura, la pegamos en su sitio sobre la Cuarta cubierta

y procedemos al entablado de la misma.

El techo propiamente dicho del sobretecho, no es una zona para transitar, por lo que irá recubierto con algo parecido a tela

asfáltica. Esta no es más que tela sin trama de hilos —similar a la utilizada como paños absorbentes en la

cocina—, pintada de gris sólido y luego de negro pulverizado. Se pega con cola blanca de PVA diluída, en tiras, dejando

traslapos entre una y otra.

En la foto de la derecha puede observarse que los postes de baranda de la escalera de Tercera a Cuarta cubierta ya están

instalados (aunque aún no se ha pegado la baranda propiamente dicha).

![]() Como el sobretecho no lleva perforaciones para facilitar el pegado

con cloruro de metileno, lo pegamos a la Cuarta cubierta con soldadura epóxica de dos componentes, cuidando que no escurran excesos

hacia el exterior.

Como el sobretecho no lleva perforaciones para facilitar el pegado

con cloruro de metileno, lo pegamos a la Cuarta cubierta con soldadura epóxica de dos componentes, cuidando que no escurran excesos

hacia el exterior.

6. Sobretecho en Cuarta cubierta y Cabina de pilotos

Como hemos hecho con otras partes de la embarcación, la cabina de pilotos la construímos como un bloque independiente que, una vez terminado, pegaremos en su sitio.

La cabina de pilotos lleva ventanas por los cuatro costados.

Para evitar hacer perforaciones y cortes engorrosos, sobre 4 ángulos de poliestireno que formarán las esquinas de la cabina,

pegamos tiras del mismo material de cal. 40, como se muestra aquí.

Reforzamos el conjunto con cartelas triangulares cerca del borde inferior de las mamparos de la cabina.

Pintamos las paredes interiores de color para evitar el blanco del plástico (gris claro, en este caso).

Se pinta alrededor de las ventanas del mismo color de las nervaduras de las ventanas para disimular posibles luces que dejarían

el plástico blanco expuesto.

Como las ventanas son transparentes (igual que las de los tragaluces) y se verá algo del interior, ponemos un piso de madera

a la altura apropiada, sostenido por pequeños bloques de madera pegados por el interior de los costados.

En el interior de la cabina de pilotos, alrededor de las ventanas, pegamos laminillas de madera que servirán de soporte al acetato

transparente y a las nervaduras de aquellas.

Pegamos las ventanas en su sitio y enchapamos el exterior, con laminillas de madera de manera similar a como se hizo con las cabinas de los

otros niveles.

Con dos láminas de plástico cal. 40 hacemos el techo de la cabina. Una es de dimensiones iguales a las del interior

de la cabina y la otra —el techo que se verá— ligeramente más grande para que se forme un voladizo igual en los

cuatro costados de la cabina.

Pegamos este techo al cuerpo de la cabina con soldadura epóxica.

Los constructores de barcos, vagones de tren, carruajes, etc. en esas épocas, eran bastante ampulosos y recargados en sus diseños. Trataban de reproducir los lujos y ornamentos de los palacetes y de las grandes casonas de las plantaciones que veían en sus recorridos. Fieles a la costumbre, daremos a nuestro Marie LaBelle el mismo toque, reforzándolo con cobres y dorados...

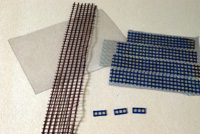

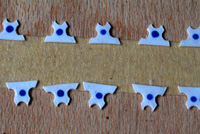

Hacemos el friso de la cabina de pilotos usando la plantilla que se descarga desde aquí, en poliestireno cal. 10, mediante

perforaciones y cortes rectos:

(Ampliar la figura de la derecha)

A- Se pega el impreso de la plantilla en lámina de poliestireno cal. 10

B- Con un punzón se marcan los centros para las perforaciones en los sitios indicados

C- Se hacen perforaciones de 1/8". La herramienta ideal para esto es una punzonadora de mano, aunque también podría

hacerse con taladro y broca

D- Con una cuchilla tipo X-Acto ®, con aspecto de formón, se corta presionando por las líneas correspondientes

Para terminar se corta la pieza, a lo largo, por el diámetro de las perforaciones inferiores. Se hacen cuatro de éstas para

los cuatro costados de la cabina.

![]() Esta misma plantilla contiene los impresos para recortar los

módulos de barandas...

Esta misma plantilla contiene los impresos para recortar los

módulos de barandas...

Cortamos por la mitad una esfera de madera de las utilizadas para hacer agarraderas de cajones y lijamos una de estas mitades hasta tener la altura adecuada, la pintamos de dorado envejecido...

...y la pegamos al techo, el cual lleva también acabado de tela asfáltica.

Dos pequeños tubos de alturas diferentes, harán las veces de flautas para anunciar el paso del vapor por los meandros del

delta.

Pegamos el friso, pintado de blanco.

Sobre laminillas de plástico delgado pegamos el papel con el nombre de la nave, el cual hemos hecho con un procesador de palabras y una

impresora de inyección de tinta (no se requiere la calidad de impresión de una láser). Hay que hacer

tres de estos avisos, los cuales se pegarán en los mamparos de babor, proa y estribor de la cabina de pilotos.

Hacia popa, la cabina lleva la puerta y la escalerilla de acceso para los pilotos.

En el sobretecho, se dispone una plataforma de madera y, para facilitar el acceso, se instala una escalera de tubos metálicos que

no son más que alambres de bronce de 0,5 mm de diámetro...

No sobra instalar en lo alto de la cúpula... una veleta para saber de dónde soplan los mejores vientos.

Como estamos próximos a instalar los postes de soporte perimetral de las cubiertas, es bueno poner de una vez la carga en su sitio antes de que haya más congestión.

Aspecto del Marie LaBelle, antes de tener postes y barandas perimetrales, amén de algunos otros detalles...

7. Chimeneas de caldera, chimeneas de vapor y otros detalles

Terminadas las cabinas de la superestructura, proseguimos con algunos de los detalles correspondientes a esta parte del Marie LaBelle...

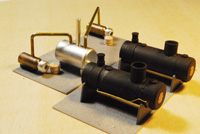

Con tubos de diferentes materiales y del diámetro apropiado según los planos y la escala a la que estemos trabajando,

construimos las chimeneas de calderas y las de vapor de la sala de máquinas.

Las dimensiones indicadas en la foto son para escala 1:75.

Para fabricar las riostras que amarran transversalmente las dos chimeneas de caldera, usamos alambre de cobre de 1mm (en la riostra

de arco y en todas las argollas redondas) y de 1,5 mm en las partes rectas de la riostra inferior.

Encontré fácil pegar los aros y los tramos rectos, estañando el alambre y pegando las piezas sobre el plano, utilizando

pegante en aerosol (es transparente y deja ver los detalles del plano bajo la capa del pegante rociado). Luego soldé las piezas

sin preocuparme que por la cercanía entre ellas, el calor derritiera lo ya soldado, pues como estaban fijas por el pegante, las

soldaduras previas volvían a quedar fijas al enfriarse.

Explorando otra alternativa de construcción, los elementos de la riostra en arco los pegué con soldadura epóxica de

dos componentes, de secado rápido (unos 10 minutos).

Con lima y lija fina, se retiran rebabas y espesores excesivos en las uniones, para que estas riostras tengan un acabado prolijo una

vez sean pintadas.

Se perforan los tubos en los sitios correspondientes para introducir las puntas de las riostras.

Se hacen en cada tubo dos perforaciones de 0,6 mm —una hacia proa y otra hacia popa— para alojar los cáncamos de

amarre de los vientos longitudinales.

Se introducen las riostras en los tubos y se fijan las chimeneas a la distancia adecuada según los planos, mediante dos listoncillos

y cinta de enmascarar, los cuales le darán rigidez al conjunto mientras actúa el pegante entre riostras y tubos (soldadura

epóxica en este caso).

![]() Para la riostra superior, las perforaciones para insertar las puntas

deben ser de un diámetro mayor que éstas, pues no entran perpendicularmente al tubo sino en forma inclinada...

Para la riostra superior, las perforaciones para insertar las puntas

deben ser de un diámetro mayor que éstas, pues no entran perpendicularmente al tubo sino en forma inclinada...

Luego volveremos con las chimeneas...

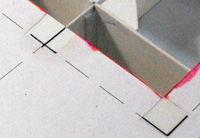

Las cartelas que llevarán los postes perimetrales de soporte de las cubiertas se hacen usando la plantilla que se descarga desde

aquí. Son piezas en poliestireno cal. 10 que se forman mediante perforaciones de 3/32" (2,4 mm) y cortes rectos.

(En términos generales, se hacen con la misma técnica que se indicó anteriormente para los frisos perimetrales

de la cabina de pilotos).

Se pintan de blanco y se les pone —con la punta de un palillo o mondadientes— una pequeña gota de pintura acrílica

del mismo color del friso perimetral.

En la foto de la izquierda, los postes del primer nivel instalados y terminados y con las barandas de la borda en su sitio. A la derecha,

el proceso de instalación en el segundo nivel.

Los postes se dejan un poco más cortos que la altura entre cubierta y piso. Esto con el fin de tener margen de maniobra en su

instalación: como el friso sobresale por debajo de la parte inferior de las cubiertas, la pequeña falta de altura del

poste quedará oculta a la vista.

Se pone pegante en las puntas del poste y en el extremo de una de las caras superiores, se alinea en su sitio, se empuja hacia arriba,

se trae hacia el friso y luego se baja hasta que quede bien soportado y alineado en el piso de la cubierta. Las cantidades de pegante no

deben ser excesivas para que no se desborden de la base del poste dañando la pulcritud de los acabados.

En los niveles superiores de la superestructura los postes, al pegarlos, deben quedar adosados al friso perimetral, tanto arriba como abajo...

Entorchamos entre sí dos filamentos de alambre (sacados de cable multifilamento) cuidando que el cordón quede

bien apretado, los pintamos de plata y negro, los curvamos para simular la catenaria del peso de las cadenas y los pegamos frente a la

bodega de carga.

Estas cadenas se soltaban para permitir el libre paso de los estibadores entre la ribera y la embarcación. Cuando se navegaba,

se cerraba este acceso con las cadenas las cuales, a manera de barandas de borda, aumentaban la seguridad para el paso de personas.

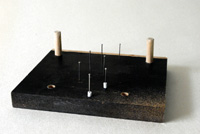

Volviendo a las chimeneas:

La foto de la izquierda corresponde a la base preparada para soportar los diferentes tubos que han de ser pintados antes de su

instalación: lleva dos tarugos a la distancia apropiada para recibir el conjunto arriostrado de las chimeneas, dos perforaciones

para las chimeneas de vapor de la sala de máquinas y alfileres para soportar, mientras se pintan, los postes de tensión

de la estructura de soporte de la rueda de paletas. Estos últimos se hacen de tubo de poliestireno o de ABS, de 3 mm de diámetro.

A la derecha se muestran los elemento en sus sitios, aunque sólo como ilustración, pues se deben montar al mismo tiempo

los que vayan a ser pintados del mismo color. Los pequeños bujes blancos, son trozos de tubo de plástico que sirven de

soporte inferior a los dos soportes de tensión que irán a popa, pues la parte inferior de dichos soportes quedará

a la vista y debe quedar bien pintada (no es necesario lo mismo para los otros postes de soporte, pues el extremo inferior de

estos se esconde en la cabina del tercer nivel).

Las chimeneas de caldera y las de vapor se pintan de negro mate. Las riostras de las primeras se pintan de color cobre oscuro y al

conjunto se le rocía, en la parte superior, negro cálido para simular el hollín que se acumulaba en estas zonas.

Los postes de tensión se pintan de color claro (cualquier color sirve, pero se trata de contrastarlos con las chimeneas...).

Este es el aspecto de chimeneas y postes del nivel superior de la embarcación.

Terminamos de instalar los postes perimetrales de soporte de las cubiertas...

...y pegamos en su sitio las barandas que por babor y estribor protegían de una caída por el hueco de la escalera principal, tarea que habíamos dejado aplazada desde la Sección 3.

A estas alturas, habremos descargado la plantilla de las barandas de balaustres para el perímetro de la nave que se incluyó en la Sección 6. Dichas barandas —en poliestireno cal. 10— son para las cubiertas 2a., 3a. y 4a. (se perforan y recortan con las mismas indicaciones que se dieron para el friso de la cabina de pilotos y para los capiteles de postes). Se quitan rebabas, se pulen y se pintan antes de instalarlas.

Se recortan, una a una, según la distancia entre los dos postes donde se instalarán. Hay que ser meticuloso con esta medida y

recorte, pues los extremos del borde superior deben quedar en contacto con los postes para poder pegarlos y dejarlos

fijos.

Se adosa la baranda contra el friso perimetral de la cubierta (por el lado interior) y se pega aplicando cloruro de metileno entre

ambas partes, luego se pegan los extremos superiores a los postes, cuidando que el plano de la baranda quede vertical (en la foto

aún no se ha hecho esta última operación).

Cuando la baranda esté firme en su sitio, pegamos sobre ella el pasamanos (un listoncillo de 1,5 × 0,5 mm, si se está trabajando en escala 1:75)...

![]() Doblar horizontalmente laminilla de 0,5 mm es casi imposible sin que

se astille. Para hacer los pasamanos curvos, vaporizar y doblar listones cuadrados de 1,5 mm (ver

Técnicas: Doblado de las tracas para forrado del casco y

Técnicas: Construcción de un sencillo vaporizador) y luego cortarlos con la sierra de

vaivén para que su espesor sea de 0,5 mm.

Doblar horizontalmente laminilla de 0,5 mm es casi imposible sin que

se astille. Para hacer los pasamanos curvos, vaporizar y doblar listones cuadrados de 1,5 mm (ver

Técnicas: Doblado de las tracas para forrado del casco y

Técnicas: Construcción de un sencillo vaporizador) y luego cortarlos con la sierra de

vaivén para que su espesor sea de 0,5 mm.

Este es el aspecto de lo construído hasta ahora.

Instalamos los postes y las barandas de las zonas descubiertas en tercero y cuarto nivel...

Dos detalles de las barandas instaladas y el aviso del puerto de matrícula en la popa.

8. Rueda de paletas y detalles de su montaje

Antes de congestionar la zona de popa, construímos e instalamos los timones.

Son simples láminas de poliestireno cal. 40, cortadas según se muestra en el plano de vista lateral de la embarcación,

pegados a un trozo de alambre de 1 mm de diámetro. Para el pegue se usa soldadura epóxica de dos componentes.

Se pintan los timones, perforamos en la zona del espejo, cubrimos las perforaciones con pegante e introducimos los vástagos.

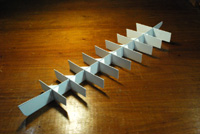

La construcción de la característica rueda de paletas de los antiguos vapores de río se describe en Técnicas.

Se pinta la estructura de la rueda y se le adosan tiras de madera de 0,5 mm de espesor, previamente teñidas de tono grisáceo para simular el deterioro que causa el agua en permanente contacto con la madera.

De acuerdo con la vista lateral del vapor, se cortan 2 soportes para la rueda en poliestrireno cal. 40 y 2 manivelas en cal. 20 que

harán las veces de cigüeñal.

Los soportes llevan una perforación igual al diámetro del eje de la rueda y las manivelas lo mismo, además de otra

más pequeña para acoplarla a la biela que viene de las máquinas de vapor.

Como en esta construcción no hay piezas móviles, estas se pegan al eje con cloruro de metileno.

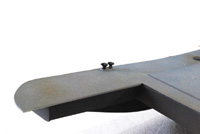

Se completa el sistema de soporte y tensión de los voladizos de la popa, usando el mismo tipo de tubo que se usó para esos postes, descritos en la Sección 7.

Pegamos en su lugar los soportes de la rueda de paletas, teniendo en cuenta que los tablones de la misma deben “mirar” hacia proa en la parte superior...

Finalmente, para terminar las estructuras de popa, instalamos las bielas.

Estas vienen de la sala de máquinas, donde se apoyan en el piso y se pegan a los cigüeñales con cloruro de metileno.

Se instala un pasador que hace las veces de eje de giro, hecho con un trozo de alambre de 1 mm.

9. Rampas de abordaje, los aparejos de su maniobra y más detalles

En los inicios de la navegación no se disponía de muelles (por lo menos en la mayoría de los

“puertos”). Se atracaba donde se podía y, en el caso de ríos y lagos, simplemente se acercaba la

embarcación a la orilla y se tendían puentes para facilitar el abordaje de estibadores y

pasajeros.

En nuestro modelo las piezas son demasiado livianas como para que ejerzan tracción en los cables. Para simular que son pesadas

y para que los cables queden tensos, todo el conjunto irá pegado y será rígido.

Se describe a continuación la construcción de las rampas o pasarelas de abordaje.

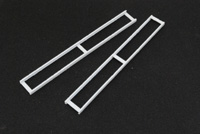

Con perfiles de poliestireno en forma de “C” o de canal, se construye el marco de las rampas, de las cuales se requieren dos.

Una vez pintadas estas estructuras se pega el piso, consistente en trozos rectangulares de laminilla de madera de 0,5 mm de espesor.

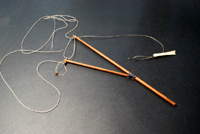

Los aparejos para subir y bajar las rampas consistían en un mástil o poste y un pescante, con las poleas o motones

necesarios.

El pescante “gira” en el plano vertical alrededor de un eje que atraviesa 2 cartelas pegadas al poste. Este eje es un alambre

de bronce de 0,5 mm de diámetro, el cual se instala largo y luego de pegado se recorta a ras de las cartelas.

Se hacen pruebas para escoger la inclinación final del pescante y se pega al mástil y al eje.

Para hacer los marcos “flexibles” de elevación de las rampas, simulamos cadenas haciento una trenza de 2 filamentos de cable eléctrico. Se pasan por dos orificios de un montante horizontal y se sueldan a una pequeña argolla de alambre.

La manera de ensamblar el conjunto es pegando primero los motones y cabos que llevan los palos (estructura rígida de

mástil y pescante), así:

Mástil: un motón simple con chicote (1) y un cabo de anclaje en dirección opuesta

Pescante: un motón simple hacia el lado del mástil (2) y otro simple con chicote (3) opuesto al anterior

La lazada del chicote del motón 3 se pasa por el ojo de un motón simple con gancho (4).

Hecho lo anterior, se introduce —con pegante epóxico en la punta— la base del mástil en el agujero correspondiente

en la cubierta (A), cuidando que quede vertical al mirarlo por todos los lados.

Cuando esté firme en su sitio, se tensa el cabo de amarre (que lleva un cáncamo en su extremo) y se fija al

sobretecho (B).

El mástil de babor se fija en el lado de estribor y el de estribor en babor (los amarres quedan cruzados, formando una X).

Se tensan los cabos que van entre los motones 1 y 2 y se pegan a estos motones.

Por ensayo y error, se recoge o se suelta el motón “volante” que lleva el gancho, hasta que se proyecte en la vertical

del sitio donde recogerá el marco de elevación de la rampa. Sostenemos provisionalmente la rampa con la inclinación que

consideremos conveniente y sobre ella marcamos por donde pasa la vertical que viene del motón con gancho. En ese sitio, perforamos

los largueros de la rampa y pasamos un alambre de bronce de 0,5 mm de diámetro, que sobresalga por ambos bordes de la rampa.

Doblamos provisionalmente los brazos del marco de elevación alrededor del alambre de la rampa (C) y comprobamos que al

poner el extremo inferior de la rampa entre las orejas pegadas en la cubierta, tanto el cabo del gancho como el marco queden verticales.

Si es así, pegamos la parte inferior de la rampa entre las orejas (D) y la sostenemos con trozos de madera o cualquier

otro medio hasta que esté firme en su sitio.

Cuando la rampa esté pegada en su base, terminamos de doblar y recortar los alambres del marco y los pegamos alrededor del eje de

alambre. Recortamos los extremos de éste. Tensamos los cabos entre los motones 3 y 4 y los pegamos a los mismos.

Procedemos a instalar la otra rampa, teniendo en cuenta que los lados verticales de los marcos de elevación deben quedar de la

misma longitud.

Retocamos con pintura donde sea necesario .

La base del asta de la bandera nos servirá para anclar los cabos que vienen del pescante y del mástil.

Para ello hacemos un pequeño bloque de un redondo de diámetro mayor que el asta y lo perforamos axialmente para que ésta

pase. Pegamos ambas piezas y le introducinos, lateralmente, ganchos de alambre de 0,5 mm para amarrar los cabos de maniobra de las rampas.

La pegamos en su sitio. Debe quedar vertical y paralela a los mástiles.

![]() La bandera es una impresión en papel hecha con una

impresora de inyección de tinta común y corriente. Con un procesador de imágenes se escala convenientemente, se

copia en el mismo lienzo y se hace un “espejo” de esta copia. Se recortan y pegan con cola blanca diluida por los lados no

impresos. Así, se tendrá una bandera de dos faces: derecha e izquierda. El diseño corresponde a la bandera de

Mississippi en 1894.

La bandera es una impresión en papel hecha con una

impresora de inyección de tinta común y corriente. Con un procesador de imágenes se escala convenientemente, se

copia en el mismo lienzo y se hace un “espejo” de esta copia. Se recortan y pegan con cola blanca diluida por los lados no

impresos. Así, se tendrá una bandera de dos faces: derecha e izquierda. El diseño corresponde a la bandera de

Mississippi en 1894.

He aquí algunas vistas del vapor Marie LaBelle terminado...

Es importante poner cuidado en que las estructuras queden simétricas respecto al plano de crujía...

Así veríamos la nave desde la ribera...

...y así desde un bote merodeando en los alrededores del desembarcadero.

Desde el árbol más alto de la plantación o, tal vez, ¿es lo que ve una gaviota?