Rueda de paletas

Con el advenimiento del uso del vapor en la navegación, pronto se idearon maneras de impulsar las naves sin tener que depender

de los caprichos y azares del viento.

Mucho antes del invento de las hélices modernas lo lógico era imitar, de alguna forma, el accionar de los remos. Fue

así como nació la rueda de paletas: una estructura metálica redonda con tablones en su periferia a manera de

“remos”, acoplada mediande bielas al vaivén de los pistones de las máquinas de vapor...

Se ilustra aquí la construcción de una rueda de paletas de popa para un vapor de río.

Herramientas

Cuchillas de corte

Limas y lijas

Pincel

Materiales

Perfiles de poliestireno o de ABS

Láminas de poliestireno cal. 20 y 40

Cloruro de metileno

Punzonadora o brocas de diferentes diámetros

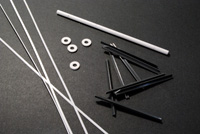

De acuerdo con las medidas a escala del vapor que llevará la rueda en su popa, se cortan los elementos necesarios.

A Eje de la rueda, en tubo de poliestireno (es 1)

B Arandelas, hechas de poliestireno cal. 40 (son 8)

C Ángulos de ABS (son 48)

D tiras de poliestireno, a manera de platinas, de ancho igual a la mitad del ala del ángulo

Se necesitan también 4 canales de poliestireno que se instalarán al final del proceso.

Este rotor de popa consta de 4 ruedas solidarias a un eje. Cada rueda tiene 12 radios de ángulos.

En uno de los extremos de los ángulos se corta un chaflán a 30° para que al disponerlos radialmente, los 12

ángulos de cada rueda quepan en la circunferencia.

A la distancia apropiada del extremo del eje, se pega con cloruro de metileno una de las 8 arandelas, cuidando que quede perpendicular al tubo.

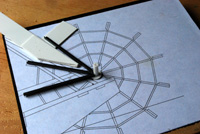

Sobre un trozo de contrachapado de unos 20 mm de espesor, pegamos el plano de la rueda y hacemos una perforación para que quepa

el eje y pueda rotar con alguna dificultad.

Introducimos el lado largo del eje por ambos agujeros que estarán alineados (ver foto).

Nos valemos de un pedazo de poliestireno del mismo calibre de la arandela (E), para que el ángulo que peguemos quede

a nivel. Localizamos, alineado con el plano, el ángulo que pegaremos teniendo en cuenta que la cara donde cortamos el chaflán

es la que se apoya en la arandela. Aplicamos cloruro de metileno entre el ángulo y la arandela.

Con esta disposición, los ángulos quedarán hacia el lado exterior de la rueda.

Una vez pegados los 12 radios de esta primera rueda, pegamos tiras de poliestireno cal. 20 que harán las veces de platinas

rigidizadoras que conservarán el ángulo de 30° entre los radios.

Por el lado opuesto donde pegamos los ángulos, pegamos otra arandela para que los mismos queden “emparedados”.

Pegamos al eje la arandela para la siguiente rueda y elevamos el conjunto para repetir el procedimiento explicado hasta el momento.

Para que los ángulos de esta segunda rueda queden alineados con los de la primera, utilizamos una pequeña escuadra

hecha con un trozo de madera. De ser necesario, rotamos el conjunto para que esta coincidencia sea exacta.

Ya tenemos 2 ruedas con los ángulos mirando hacia el extremo más cercano del eje.

Como el conjunto debe ser simétrico, las 2 ruedas que nos faltan también deben mirar hacia afuera y, para que sea más

fácil el trabajo, modificamos la tabla de soporte que lleva pegado el plano:

Con una sierra delgada hacemos el corte que se muestra, pasando por el centro de la perforación que aloja el eje. El corte

puede ser de la forma mostrada o de cualquier otra, con tal que las dos piezas no se giren ni desplacen.

Cuando se monte nuevamente el eje, se cierra todo el conjunto con tornillos...

Como las dos ruedas hechas hasta ahora quedarán por debajo de la plantilla de madera, atornillamos ésta al borde de

la mesa de trabajo para que no interfieran con ninguna superficie.

Procedemos ahora a hacer las otras dos ruedas, repitiendo los procedimientos empleados para las dos primeras.

Si se han seguido las indicaciones dadas, los radios de la ruedas coincidirán en su alineación.

Pegamos cuatro tiros de canal de poliestireno para dar rigidez longitudinal al conjunto y queda lista la rueda para pintar y pegar las paletas de madera de los extremos de los radios.