Cañones “creíbles”

En ocasiones, se necesita un gran número de cañones para dotar adecuadamente a una nave para lo que fue

hecha: la guerra. Una fragata como la que se documenta en el Paso a Paso requiere...

¡22 unidades con sus respectivas cureñas! Esta es una fragata de 4ª clase, por tener menos de 60

bocas; las de 1ª clase eran de más de 90.

Los cañones de modelismo se hacen de bronce torneado o de aleaciones de plomo-estaño, mezclados con antimonio o bismuto.

Para la fundición se requiere la fabricación de un molde, usualmente de caucho silicona (laborioso y algo complicado)

y el torneado del bronce requiere un torno con avance longitudinal “enganchado” al avance transversal, para poder

obtener troncos de cono parejos y regulares.

Si no se decide por hacerlos de metal torneado o fundido, una alternativa de apariencia acepable es tornearlos en madera:

Herramientas

Mini torno o taladro en su pedestal

Buriles y brocas

Limas para metal

Sierra caladora

Lijadora de disco

Lija de varios granos

Materiales

Madera redonda dura de ø 8 mm

Sellador lijable

Alambre de 0,5 mm

Alambre de 1,6 mm

Alambre de 1 mm

Alfiler de cabeza “de arroz” o redonda

Papel durex

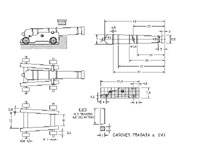

En la figura adjunta están las dimensiones en milímetros de cañones similares a los que fabricaremos, para

escala 1:50 (para otras escalas, modificarlas apropiadamente).

Como se puede apreciar, el cuerpo del cañón tiene las siguientes secciones:

• una récamara de culata de forma semi-esférica, de 7 mm de diámetro

• el cuerpo propiamente dicho, con forma de tronco de cono que varía linealmente en una longitud de 37,5 mm desde

7 hasta 4,5 mm

• la boca de 2 mm de longitud y un diámetro de 5,8 mm

La perilla o cascabel de la culata es una pequeña esfera que se añade al final, al igual que los “aros”

de refuerzo y el muñón.

En un trozo redondo de 8 mm de diámetro de madera dura, compacta y de poca veta aparente —como el boj—, tornearemos

el cuerpo del cañón. La longitud será la necesaria para que la pieza terminada tenga 43 mm.

Se aprovecha que la pieza está montada y centrada para hacer la perforación de la boca, la cual debe ser de 3 mm

de diámetro y unos 15 de profundidad.

Todo este trabajo puede hacerse en el mini torno o en el taladro, utilizando cuchillas, limas y lijas. Es conveniente recortar el perfil

del cañón en un trozo de cartulina, para ir midiendo el avance del trabajo, especialmente en la sección de la

campana de la boca.

Se elimina la parte que estaba en la mordaza a 43 mm de la boca de la pieza y se conforma la culata semi-esférica con la lijadora de disco, puliendo y terminando con lija fina.

![]() Los muñones iban un poco por debajo del eje del

cañón. Pero a una escala de 1:50 o menor, no será muy notorio si la perforación se hace sobre el eje...

Si se quiere que la pieza sea más parecida a los prototipos, se debe fabricar una “cama” y una guía adecuadas

para sostener el tronco de cono con el fin de hacer la perforación de 1,6 mm para los muñones. Como el centro de este orificio

va a 1 mm por debajo del eje del tronco de cono, la broca tenderá a deslazarse sin morder la madera, por lo que es necesario

este artilugio.

Los muñones iban un poco por debajo del eje del

cañón. Pero a una escala de 1:50 o menor, no será muy notorio si la perforación se hace sobre el eje...

Si se quiere que la pieza sea más parecida a los prototipos, se debe fabricar una “cama” y una guía adecuadas

para sostener el tronco de cono con el fin de hacer la perforación de 1,6 mm para los muñones. Como el centro de este orificio

va a 1 mm por debajo del eje del tronco de cono, la broca tenderá a deslazarse sin morder la madera, por lo que es necesario

este artilugio.

Se cubre la pieza con varias capas delgadas de sellador lijable y se pule con lija Nº 360 o 400, hasta que no queden vestigios de la

veta de la madera.

Los 5 “aros” de refuerzo se hacen con alambre dúctil de 0,5 mm de diámetro, pegándolos en las

posiciones indicadas con cianoacrilato. No es muy relevante si las puntas no quedan a tope, siempre y cuando que se dejen en la parte

inferior del cañón, zona que será invisible para cualquier observador.

Se perfora la culata para introducir un alfiler de cabeza “de arroz” o redonda de unos 2 mm de diámetro, el cual

hará las veces de cascabel.

Se procede a pintar el conjunto con acrílico negro mate de tonalidad warm black, con un pincel plano

de cerdas suaves que no deje marcas. A los lados de los refuerzos y en la parte en que el cascabel se une a la culata, pintaremos en exceso

con el fin de darle continuidad a las superficies y simular que todo fue fundido en una sola pieza.

Una vez bien seca la pintura, frotaremos con polvo de grafito para darle el acabado metálico final...

Las cureñas se hacen en madera. Las gualderas laterales pueden ser de una sóla pieza, rayándola para simular

que están hechas de tablones ensamblados o pueden, efectivamente, ensamblarse las piezas de 2,5 mm y luego cortar el perfil

indicado. Lateralmente, se instalará un cáncamo con argolla en cada una.

Los extremos de los travesaños inferiores se deben lijar para que tengan algo de inclinación y las gualderas, una vez

pegadas a los travesaños, sean convergentes hacia la boca del cañón. En el conjunto pegado de ejes y gualderas se

hacen 4 perforaciones para dar cabida a los ejes de las ruedas. En el medio del travesaño bajo la culata, en el lado que da

al exterior de la cureña, se instala un cáncamo.

La ruedas se recortan de un redondo del diámetro adecuado, en “rodajas” del grosor requerido. La periferia se forra

con tirillas de papel durex pintadas igual que el cuerpo del cañón para simular

los aros de hierro con que estaban reforzadas. Los ejes se hacen con trozos de alambre.

Las cureñas se pintan y decoran al gusto, siendo uno de los acabados más utilizados en la época el

rojo inglés. También pueden dejarse en color natural, envejeciéndolas y desgastándolas

en los bordes de mayor trajín para darles un aspecto más realista.

Las muñoneras se hacen en papel con la misma técnica de los aros metálicos de las ruedas, fijándolas en su sitio con

cola blanca o con pegante de CA, una vez montado el cañón.

Se da la inclinación adecuada, se pega el telerón del frente y las cuñas de alzado y puntería y...

...¡cañones de aspecto “creíble”!